Изготовление блокираторов и боллардов: этапы и ключевые решения

16-сентября-2025, 21:41 10 0

В условиях растущих требований к безопасности на транспортных узлах, парковках и охраняемых территориях всё большее значение приобретают надёжные системы ограничения доступа. К ним относятся различные механические и автоматизированные приспособления, включая подъёмные барьеры, стационарные ограждения и мобильные заградительные устройства. Особое место среди них занимают блокираторы и болларды — эффективные элементы инфраструктуры, предотвращающие несанкционированное проникновение транспорта.

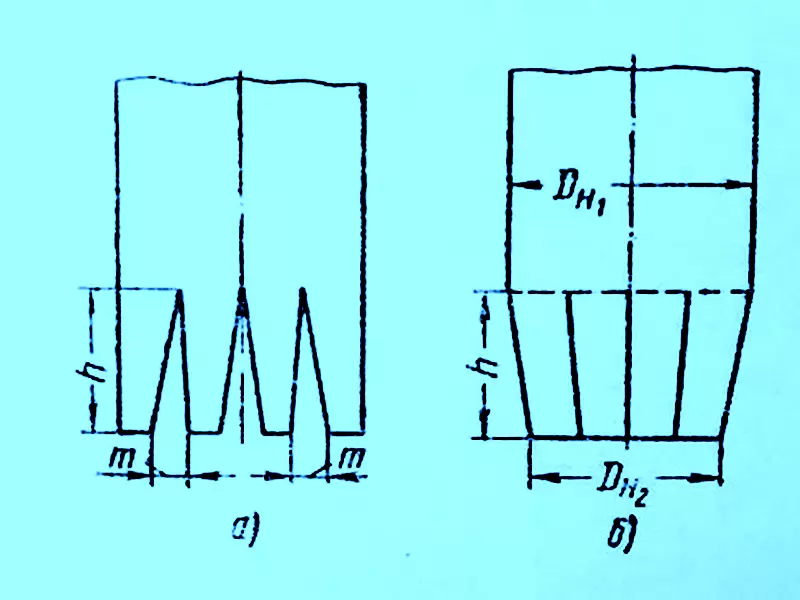

Процесс изготовления блокираторы и болларды начинается с проектирования, учитывающего специфику эксплуатации: тип грунта, климатические условия, уровень нагрузки и необходимую степень защиты. Инженеры разрабатывают чертежи с точными размерами и параметрами прочности, используя современные CAD-системы. На этом этапе определяется тип конструкции — стационарный, автоматический или ручной, а также материалы, из которых она будет выполнена.

Этапы производства: от идеи до готового изделия

Первым шагом является выбор материала. Чаще всего используются высокопрочные марки стали, устойчивые к коррозии и механическим повреждениям. Для особо ответственных объектов применяют легированные сплавы, способные выдерживать удары тяжёлого транспорта. Заготовки нарезаются на станках с ЧПУ, что обеспечивает высокую точность геометрии деталей.

Далее следует процесс сварки и сборки. Все соединения тщательно обрабатываются, чтобы исключить слабые зоны в конструкции. После сборки изделие проходит пескоструйную обработку для удаления окалины и подготовки поверхности к покрытию. Нанесение защитного слоя — антикоррозийной краски или полимерного покрытия — завершает подготовку корпуса.

Техническое оснащение и тестирование

Автоматические модели комплектуются электроприводами, гидравлическими или пневматическими системами подъёма. В них интегрируются датчики положения, системы аварийного опускания и интерфейсы управления (RFID, кнопочные панели, радиоуправление). Электронные модули проходят проверку на совместимость с внешними системами безопасности, такими как видеонаблюдение или СКУД.

После сборки каждое устройство тестируется в условиях, имитирующих реальную эксплуатацию. Проверяются скорость срабатывания, герметичность узлов, устойчивость к перепадам температур и влаге. Только после успешного прохождения всех испытаний изделие допускается к серийному выпуску.

Преимущества качественных заградительных систем

- Надёжная защита от незаконного въезда;

- Совместимость с современными системами контроля доступа;

- Долговечность благодаря использованию прочных материалов;

- Гибкость в установке — подходят для внутренних и внешних объектов;

- Минимальные требования к техническому обслуживанию.

Изготовление таких систем требует глубокой экспертизы, строгого соблюдения технологических норм и использования передового оборудования. Готовые решения позволяют владельцам объектов обеспечить безопасность без необходимости в постоянном человеческом контроле.

admin

27 мая 2025 21:56